飞机液压能源系统管路振动分析

- 作者:液压网

- 时间:2012-10-07

- 阅读:989

现代飞机液压系统大多采用变量柱塞泵,脉动式的流量输出是其固有特性,由此产生的压力脉动常使能源管路系统遭到严重破坏,危害乘员的生命安全,影响飞行任务的正常完成。飞机液压能源系统的管路振动问题,多年来一直困扰着飞机液压系统设计师和事故分析人员:随着飞机液压系统的高压化,这一问题更加突出。

1.飞机液压能源系统的振动

飞机液压系统的能源部分由液压泵、滤油器及其之间的管路组成。产生振动的根源,主要是液压泵的旋转运动和往复吸排油过程,以及管路中流体的谐振。主发动机通过附件机匣给液压泵提供动力,在止常的加工和使用条件下,液压泵的主轴、轴承和缸体等转动部件能够长期处于良好的工作状态,力学性能平稳,振动较小。在柱塞往复运动完成吸排油的过程中,可能产生的气穴、气蚀等问题,可以采用增压油箱和泵内流道的合理设计等手段加以解决。柱塞孔腔与配流盘低压腔接通吸油时,柱塞处于下死点,柱塞腔容积很小,加之三角槽等均压结构,两腔压力很快平衡,微弱的流量脉动可以忽略;柱塞孔腔与配流盘高压腔接通

排油时,尽管采取了三角槽、阻尼孔和预压缩等措施,但是高压腔压力仍然高于柱塞孔腔压力,在两腔接通的过程中,还会出现流量倒灌现象,且流量脉动很大,使液压泵成为流体振动的根源。液压泵产生的流量脉动经过管路的作用,形成压力脉动,流体的振动通过管路传至系统。

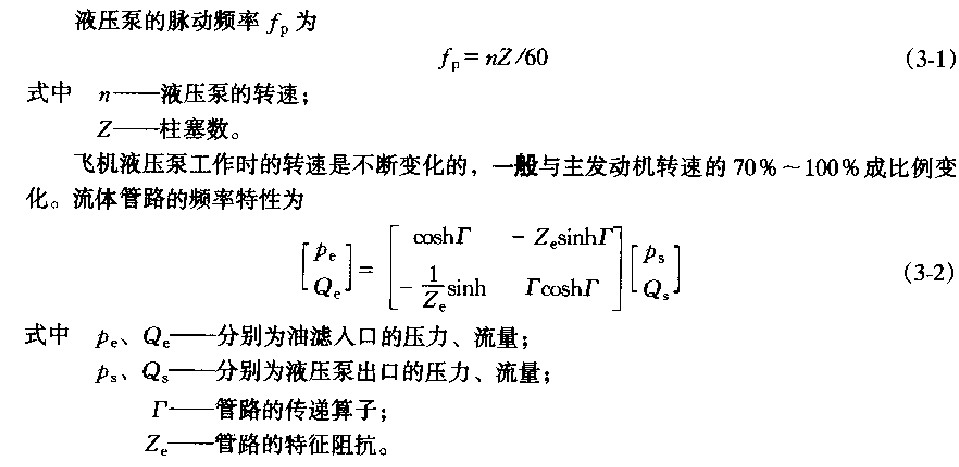

管路振动的情况比较复杂,液压泵脉动式的流量输出使流体管路和固体管道产生强迫振动。流体管路本身的分布参数特性,使之在管道结构满足谐振条件时,发生自激谐振。液压泵的脉动频率与流体的谐振频率接近时,振动会进一步加强。如果固体管道的固有频率与流体的谐振频率相接近,或者与液压泵的脉动频率相接近,则产生流固辆合共振。机械结构在其固有频率附近的强烈振动,常常导致结构破坏和事故的发生。

2.液压管路系统的一般设计

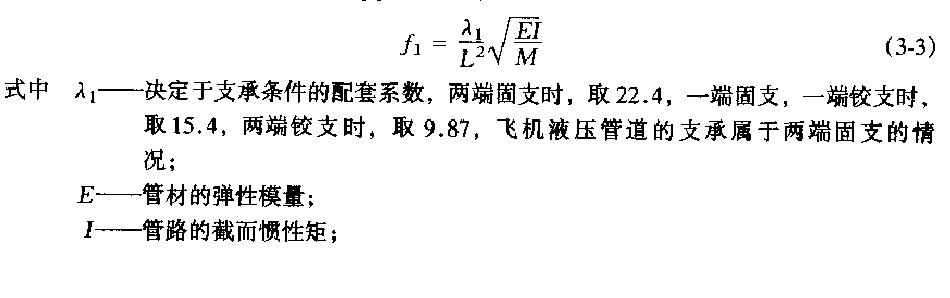

根据流体力学理论,由式(3-2)可以得到流体管路的谐振频率、振幅等分布参数特性。流体与管道的流固祸合作用很复杂,由于精确的现代分析理论与工程应用尚存在一定距离,固体管道及其支承结构的振动特性,一般结合估算通过实验确定。飞机上的导向管细而长,流体的流速不大,流速对固体管道固有频率的影响通常可以忽略不计,考虑到管道中流体的压力及质量,管道最低阶固有频率f1的估算式为

M—管道与流体的单位质量;

L—支承点之间管道的长度。

实际管道的固有频率,需要在飞机地面模拟器和试验机上进行测试确定。支承结构除进行静强度计算和实验外,还进行疲劳强度的计算与实验。按上述方法设计飞机液压管路系统,应该能保证管道的最低阶固有频率高于液压泵最高脉动频率的1.5~2倍,通过管路布局保证流体管路不发生自激谐振,并且在发动机70%~100%转速范围内,流体管路的1~3阶谐振频率与液压泵的脉动频率不发生藕合。

3.支承结构的慢变参数特性

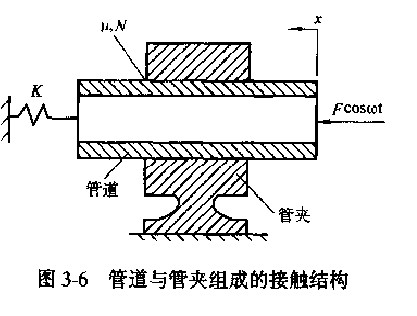

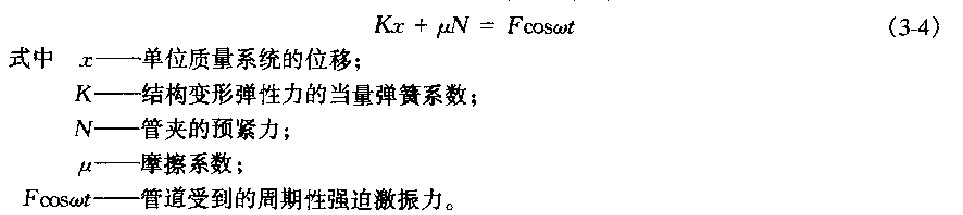

将管路系统各个关键频率基本错开,可保证液压系统长期稳定可靠的工作。可是能源管路系统的故障仍然时有发生,其中大部分故障原因是管道的固有频率与液压泵的脉动频率发生祸合共保。除管路断裂、固定结构撕裂等最终破坏形式之外,与管道接触的管夹表面存在明显的磨损,但是管夹并没有达到疲劳失效的程度。管道通过管夹的卡接固定在飞机主体结构上,这种管夹与管道的卡接关系是结构接触问题。这类接触问题的主要特点,一是接触面积不断变化,外力与由外力引起的位移之间的关系是非线性的;二是接触区内的应力相当高;三是结构参数具有慢变特性。所谓慢变参数,是指参数与方程的周期相比变化很慢,即在短时间内分析时,参数可视为常数,面在长时间内分析时,则要考虑参数的显著变化,如图3-6所示由管道和管夹组成的接触结构,管夹固定在机体结构卜,管夹与管道之间具有相互作用预紧力和一定的摩擦系数,将管道视为单位质量的受力体,管道受到预紧力、结构弹性变形力和周期性强迫激振力的作用,其力平衡方程为

在飞机装备使用的最初阶段,接触结构在初始预紧力的作用下,接触区没有相对位移,管道支承情况处于比较理想的固支状态,由液压泵引起的管路中的压力的脉动始终激励管道强迫振动。随着飞行时间的增长,接触结构逐撕磨损,甚至松动,接触区产生微小相对位移,但是并没有造成直接的破坏,而是使式(3-4)中的K和N减少,即结构变形弹性力和管夹预紧力减少。这意味着管道的支承结构刚度下降,管道的支承已经不是固支状态,式(3-3)中的λ1减少,进而使f1降低。当f1降低到接近式(3-1)中的fp时,发生流固藕合振动。K、N、λ1和f 1都是慢变参数,这种管道支承结构刚度逐渐下降的慢变参数特性,是造成飞机液压能源管路及相关固定结构破坏失效的真正原因。

4.一种流固藕合振动分析的工程化方法

将理论分析和实验测试有机结合起来进行飞机液压系统的设计与分析,是一种实用的工程化方法。液压能源管路系统是飞机液压系统中最薄弱的环节,设计与分析时可以采取如下步骤:

1)按照飞机总体设计要求和液压系统设计规范选择具有所需性能的材料,进行管路布局。

2)根据式(3一1)、式(3一2)计算液压泵的脉动频率和流体管路的分布参数特性。

3)由实验测试支承结构对管道最低阶固有频率的影响。根据式(3-3)计算理想固支条件下管道的最低阶固有频率,通过模拟磨损过程,获得几1随预紧力变化的试验曲线。根据材料强度确定预紧力的大小,同时预测管路系统的维修寿命。在材料处理上,应注意管夹与管道具有相同的表面硬度,这是减少接触结构磨损的有力保证。

4)分析关键频率范围,调整有关参数,使关键频率基本错开。

5)与其他部件进行飞机地面模拟器和试验机上的全固测试,液压系统设计定型。