蜗杆减速器装配草图设计

- 作者:液压网

- 时间:2012-09-13

- 阅读:505

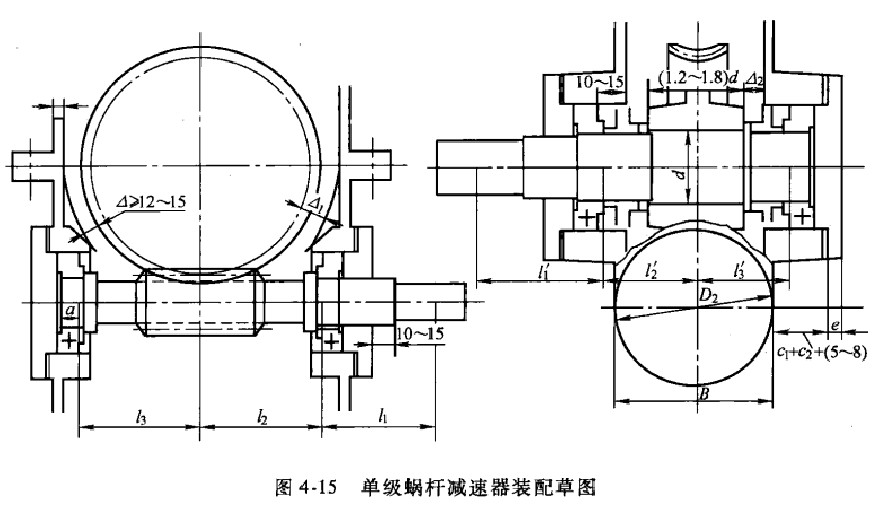

蜗杆和蜗轮的轴线空间交错,不可能在一个视图上画出蜗杆和蜗轮轴的结构。画装配草图时需主视图和左视图同时绘制。在绘图之前,应仔细阅读本章第4.1-4.3节中的相关内容。蜗杆减速器箱体的结构尺寸可参看图1-3,利用表4-1的经验公式确定。设计蜗杆一齿轮或两级蜗杆减速器时,应取低速级中心距计算有关尺寸。现以单级蜗杆减速器为例说明其绘图步骤。

传动零件位置及轮廓的确定

如图4-15所示,在各视图上定出蜗杆和蜗轮的中心线位置,蜗杆的节圆、、齿根圆、长度,蜗轮的节圆、外圆、蜗轮的轮廓,以及蜗杆轴的结构。

蜗杆轴轴承座位置的确定

为了提高蜗杆轴的刚度,应尽量缩小两支点间的距离。为此,轴承座体常伸到箱体内部,如图4-16所示。内伸部分的端面位置应由轴承座孔壁厚和轴承座端部与蜗轮齿顶圆的最短距离(△≈12~15mm)确定,内伸部分的外径D1一般近似等于螺钉连接式轴承盖外径D2,即D1≈D2,这样就可以确定出轴承座内伸部分端面的位置及主视图中箱体内壁的位置。为了增加轴承座的刚度,应在轴承座内伸部分的下面加支撑肋。

轴上受力点与支点位置的确定

通过轴及轴承组合的结构设计,可确定出蜗杆轴上受力点和支点间的距离l1、l2、l3等尺寸,如图4-15所示。

蜗轮轴受力点间的距离,在左视图中通过结构设计绘图确定。箱体宽度B的确定与二级圆柱齿轮减速器的宽度设计基本相同。即由蜗轮尺寸体内壁的距离、轴和轴承组合的结构确定,一般最终结果是B≈D2,蜗轮到箱如图4-17a所示。有时为了缩小蜗轮轴的支点距离和提高刚度,也可采用图4-17b所示的箱体结构,此时B略小于D2。

在箱体宽度确定之后,在侧视图上进行蜗轮轴及轴承组合结构设计。首先定出箱体外表面,然后画出箱壁的内表面,应使蜗轮轮毅端面至箱体内壁的距离八Δ2≈10~15mm。

当轴承采用油润滑时,轴承端面与箱体内壁间的距离取3-5mm,脂润滑时取10~15mm。轴承位置确定后,画出轴承轮廓。