液压缸缸筒、缸盖接合处结构性泄漏的原因

- 作者:中国液压网

- 时间:2011-01-31

- 阅读:122

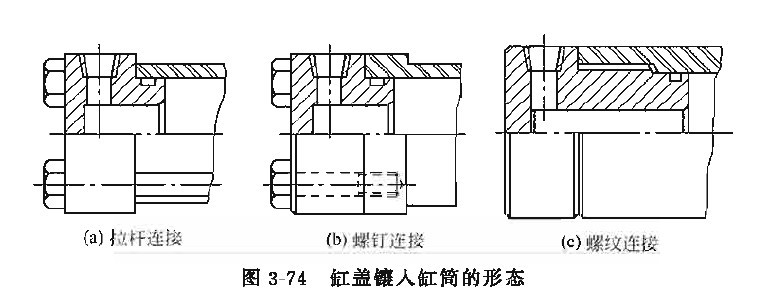

缸筒与缸盖的接合,缸盖镶在缸筒内时的结构形态如图3-74所示。造成两者接合处泄漏的主要结构性原因如下。

(1)密封槽底径过大

镶O形密封圈和Y形、U形密封圈的槽底直径,如加工得尺寸过大,则密封圃的压缩余量增大,装配时鼓凸出来的密封圈部会被切坏。

缸盖上的槽内装人密封圈后,在与缸筒合装前,应该用游标卡尺检査密封圈的外径大小。正常情况下,O形密封圈的压缩余量在直径尺寸上应有0.6~0.7mm,Y形、U形密封圈应有0.6~1.5mm的压缩余量。若缸盖上槽底直径过大,应对密封槽再行加工至规定尺寸。

(2)密封槽宽度过窄

O形圑是通过合适的压缩余量,造成密封圈断面发生变形,并向密封槽的宽度方向伸展而产生密封作用的。如果密封槽宽度过窄,密封圈的伸展受到过分的限制,缸盖装人缸壁内时又不能将密封圈全部压人槽内,此时,O形密封圏在密封槽的肩梭与缸壁端面之间被剪切损坏,如图3-75 (a)所示。相同的道理,Y形与U形密封圏,其唇缘尖部是张开的,装人槽内后,唇缘受挤压在密封槽宽度方向有所伸长,若槽宽度过窄,则唇缘翘在槽外,缸盖装人舡壁时极易被剪断,如图3-75 (b)所示。

(3)缸筒端面倒角不合要求

缸筒端面的倒角应做成大的圆角或带锥度的倒角,如图3-76所示,而且其表面一定要光滑不带毛刺。珩磨缸筒内孔后,容易造成接交处的痕迹交角与毛刺,应该用极细的砂纸砂

去,以避免损坏密封圈。

(4)连接螈纹结构不良

在缸盖中的外螺纹旋人缸筒内蜾纹的连接结构中,若缸筒内螺纹的牙尖内径比密封圈外径尺寸小时,在缸盖旋进缸简进行装配时,密封圈必遭损坏,如图3-77所示。以确定缸壁螈纹内径时,应考虑到密封圈在径向自由状态下的尺寸,须使媒纹内径相应加大。

缸筒上带内螺纹的部位,在螺纹末端处到滑动部分的过渡区,若倒角不够,留有毛剌或表面过于粗糙,拧人缸盖时会损伤密封圏,此区段应仔细加工倒角,可能条件下,要尽可能加工成一个"慢坡"形状,如图3-78所示。

(5)拉杆连接压紧力不够

缸盖与缸筒采用拉杆连接时,若拉杆螺栓刚度不足,使用时产生伸长变形,缸盖与缸筒压力作用不够,则接头区域密封件可能泄漏。此时应换用高强度调质钢制成螺牷并充分拧紧。

(6)缸底(顶)壁厚太薄或紧固螺拴间距太大

当缸底(顶)壁厚过薄,螺栓位置间距过大时,液压缸在油压的作用下,两媒栓间的板壁会由于受弯曲力矩而翘曲起来,如图3-79 (a)所示。同样的情况下,在缸底与缸筒法兰口间也将产生局部间隙,如图3-79(b)所示。

务必增加缸底及缸筒法兰口壁厚,增加紧固螺栓数目,才能消除该现象。

(7)密封槽过深

如图3-80所示,密封槽深度过大,密封件不能获得规定的压缩余量,因而产生泄漏, 这种现象往往被人们所忽视。其实,只要在缸盖与缸筒装配前,将密封圉(此处多为O形密封圏)置于密封槽内,按压服帖后,用手指可以触摸出来:密封件应高于槽的端面0,30~0.50mm,也可用深度尺进行测量。

(8)焊接结构缸体的泄漏

① 裂纹泄漏焊接结构的缸体常在焊接裂纹处产生泄漏。裂纹产生的原因,多为焊接方法、工艺不当造成,如焊接坡口设置,以及焊前的预热、焊后的缓冷、焊接电流的选择不当、****潮湿、****与焊接材料的相容性不当、焊接处油渍严重未预处理等。

② 焊缝缺陷缸体的焊接一般具有相当的深度,施工时需分多层进行,每层焊完后若悍渣未清除彻底,即造成凹窝等焊接缺陷,这些内部缺陷上下串通起来即会泄漏。